\全5回でお届けする「QCサークル活動」シリーズの第3回です。/

品質管理や業務改善を推進する現場で不可欠な活動、QCサークル活動。その効果を最大化するには、現場で発生する課題や問題に対してデータを基に分析し、効率的に解決していく手法が欠かせません。その中心的役割を果たすのが、「QC7つの道具」です。

今回の記事では、QC7つの道具の使い方や重要性、「新QC7つの道具」についてご紹介します。ぜひ、参考にしてみてください。

目次

QCサークル活動における問題解決手法の重要性

QCサークル活動は、職場の課題改善を目的とした自主的な小グループ活動であり、その成功には体系的な問題解決手法の活用が欠かせません。活動を円滑に進めるためには、データを正確に収集・整理し、それを基に問題を分析して効果的な対策を導き出すプロセスが重要です。この際に、QCサークル活動で頻繁に活用されるのが「QC7つの道具」と「新QC7つの道具」です。

これらの道具を使うことでデータの可視化、問題の原因特定、改善策の共有が容易になり、メンバー間の認識統一が図りやすくなります。結果として、データに基づく正確な意思決定が可能となり、QC活動の成果向上へとつながります。

QCサークル活動でよく使われる「QC7つの道具」とは

QCサークル活動を進める上で、「QC7つの道具」は課題解決を体系的かつ効率的に行うための基本ツールです。それぞれの道具の使い方や詳細について以下で解説します。

チェックシート

チェックシートは、データを効率的に収集するための記録用表です。具体的には、不良品の発生数や作業ミスの件数を項目ごとに整理し記録するのに役立ちます。使い方としては、発生頻度を記録日ごとに記載することで、問題の傾向やシステムの弱点を明確化できます。

例えば、製造工程で日ごとに発生する欠陥のパターンを把握したり、特定の曜日や時間帯に集中している問題を特定したりする際に使用します。一目で状況を把握できる便利さから、QCサークル活動のスタート地点となることが多いツールです。

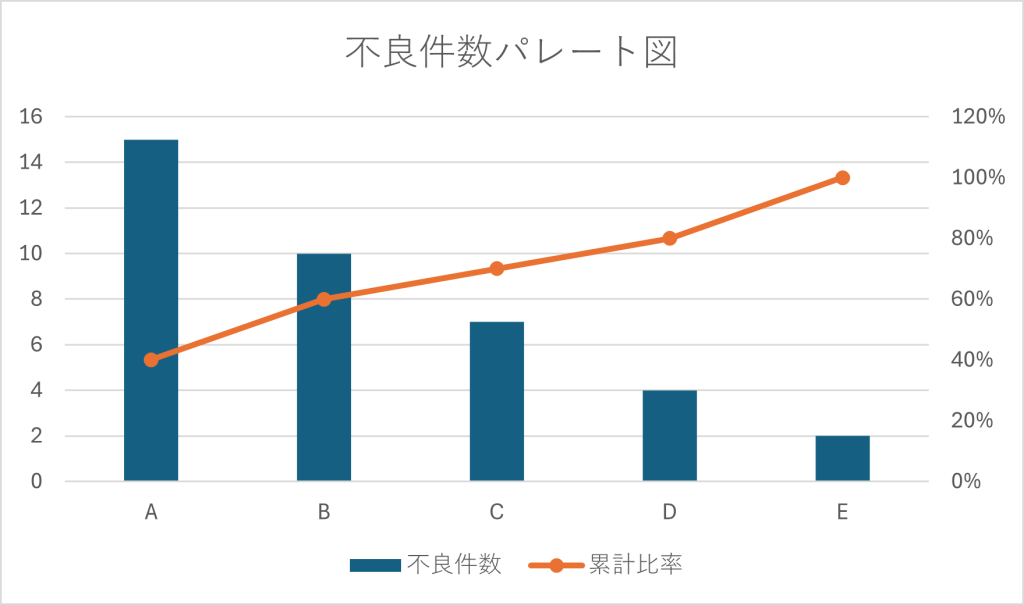

パレート図

パレート図は、課題を重要度順に整理して視覚化する柱状グラフです。その目的は、数多くの問題の中から特に重大な要因を特定し、優先的に対処することです。使い方としては、問題ごとの発生頻度や影響の大きさを数値で表し、それを重要度順に並べたグラフを作成します。

例えば、製品の不具合原因を分析する際に、品目ごとの不良品発生数を記録しグラフに表示することで、改善すべき項目を迅速に特定できます。パレート図は、限られたリソースを効率良く投入する指針を与えるツールです。

特性要因図(フィッシュボーン図)

特性要因図は、問題の原因を体系的に整理するツールで、その形状から「フィッシュボーン図」とも呼ばれます。使い方は、まず問題や課題を「特性」として図の右側に記載し、それを発生させる要因を「人」「設備」「方法」などのカテゴリに分けて図に視覚化します。

例えば、納期遅れの原因分析では、工程上の遅延や作業者のスキル不足などをカテゴリ分けして図に描き出すことで、重要な原因を体系的に特定することができます。この図は議論の方向性を整理しやすくし、根本原因の追求を効率化します。

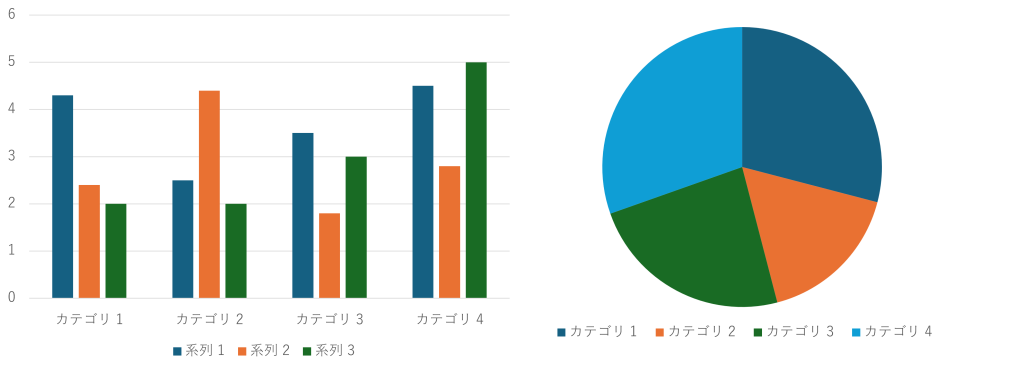

グラフ

グラフは、データを視覚的に表現し、その傾向や変化を判断するためのツールです。QC活動でよく使用されるグラフとしては、棒グラフ、折れ線グラフ、円グラフなどがあります。使い方としては、集めたデータをグラフ化して変化のパターンや問題点を視覚的に示すことで、分析を容易にします。

例えば、月ごとの生産量や欠陥品率を折れ線グラフで比較すれば、増減の要因分析が可能になります。グラフは、データによる説得力を高めると同時に、メンバー間で情報を共有し合意形成する場面で非常に有効です。

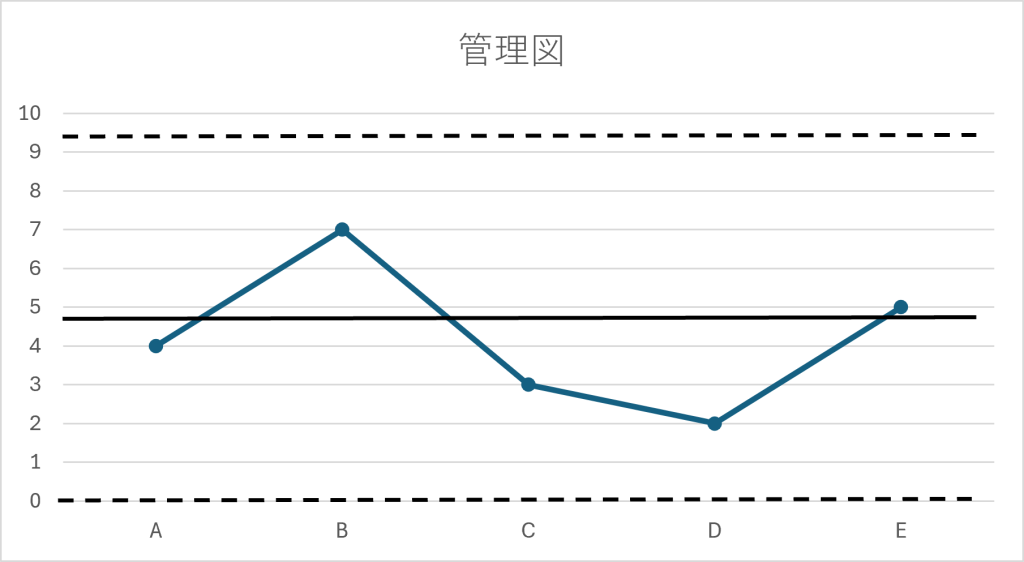

管理図

管理図は、工程が安定しているか、または異常が発生しているかを判断するためのツールです。使い方は、許容範囲(管理限界)を設定して、その範囲内でデータが収まっているかを記録・分析します。

例えば製品の寸法を日々測定し、その値を管理図にプロットして工程が安定しているかを確認します。データが許容範囲を外れる場合は、工程に異常が発生している可能性を通知します。管理図は「異常の早期発見」と「改善後の安定性確認」の両面で活用され、製造品質の管理において欠かせないツールです。

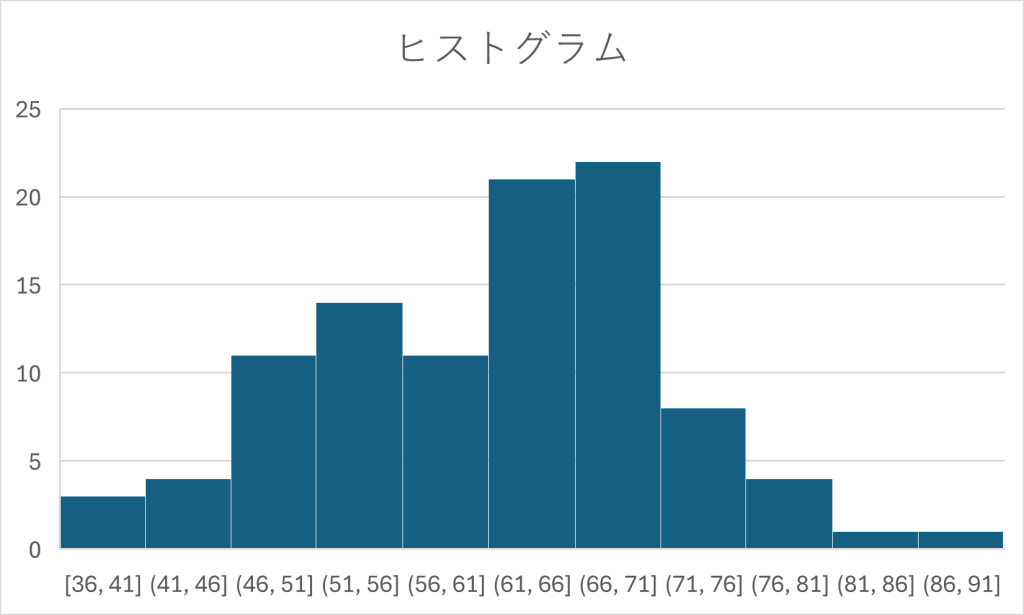

ヒストグラム

ヒストグラムは、データの分布やばらつきを分析するための棒グラフ形式のツールです。使い方は、収集したデータを範囲ごとに区分して整理し、階級ごとの頻度を視覚化します。

例えば、製品寸法の偏差を記録し、その分布を確認することで、不良品の発生原因を追求する際に役立ちます。ヒストグラムは、データがどの範囲に集中しているか、ばらつきがどの程度あるかを簡単に把握できるため、統計的な問題解決に広く使用されています。

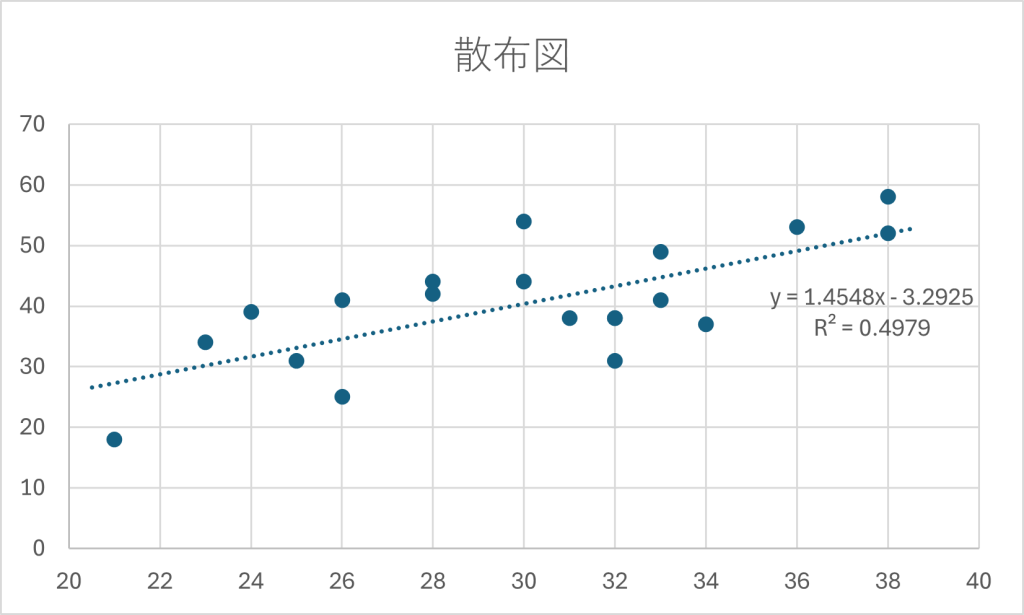

散布図

散布図は、2つの変数の関連性を分析するのに用いるグラフです。使い方としては、データの関係性があると思われる変数を横軸と縦軸に置き、それぞれのデータ点をプロットします。

例えば、生産量と欠陥率の関係を解析する際、月ごとの生産量と欠陥品の数をプロットすることで、相関関係があるかどうかを視覚的に確認できます。散布図は、原因と結果の間の関連性を特定する際に効果的であり、改善の方向性を具体化する重要な役割を果たします。

新QC7つの道具とは

新QC7つの道具は、従来のQC7つの道具よりも複雑な原因解析や問題解決に対応するための手法で、特に曖昧な課題や計画立案段階での分析に役立つツールです。以下の各手法の使い方や特徴を解説します。

親和図法

親和図法は、収集した膨大な情報やアイデアを整理し、関連性のある項目をグループ化する手法です。使い方としては、グループメンバーがアイデアを書き出した付箋やカードを用い、テーマ別にまとめます。

例えば「顧客満足度向上」の課題に対して、顧客の声をグループ化することで、主要な改善領域が明確になります。この手法は曖昧な情報整理や問題の全体像把握に適しており、議論をスムーズに進める土台となります。

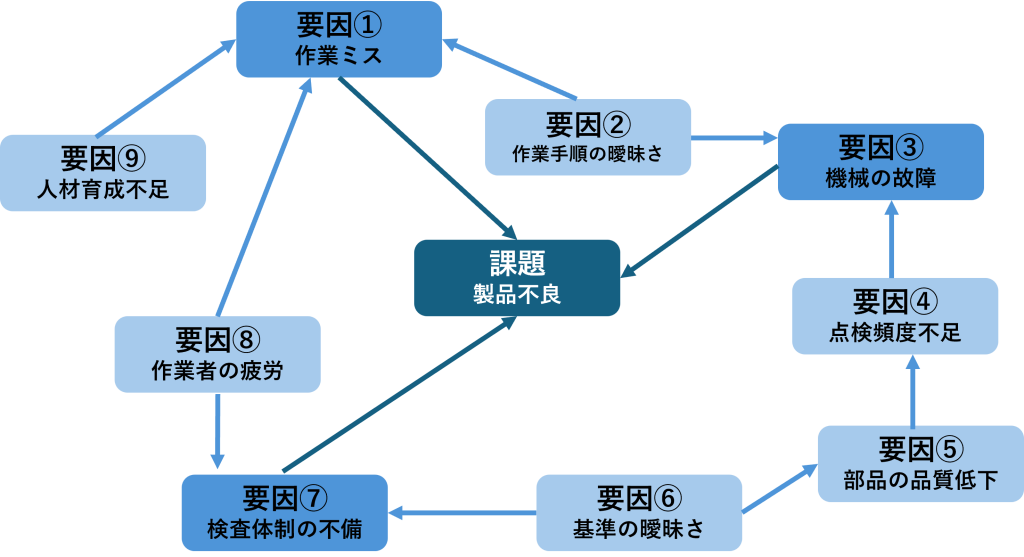

連関図法

連関図法は、原因と結果または複数の要因間の関連性を視覚的に示す手法です。使い方は、重要なテーマを中心に配置し、それと関係する要因や原因を矢印でつなぎます。

例えば、製品不良の原因を探る場合に、作業ミスや機械の故障を図で関連付けることで、全体像と重要なポイントが明確になります。この手法は、複雑な要因が絡み合う問題を分析し、潜在的な関連性を視覚化するのに効果的です。

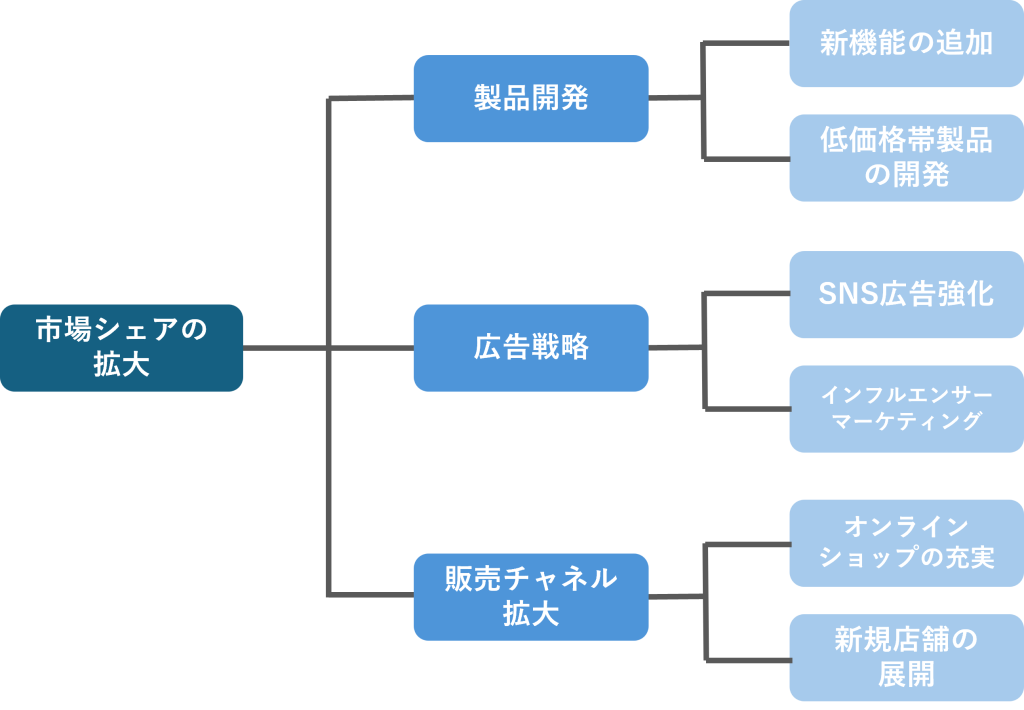

系統図法

系統図法は、目標達成に向けた手段を体系的に整理する手法です。使い方は、目標を頂点に設定し、それを達成するための手段を段階的に展開して図式化します。

例えば「市場シェア拡大」という目標に対して、製品開発、広告戦略、販売チャネル拡大などの手段を階層的に整理します。この方式により、達成するための具体的なアクションが明確化され、計画の抜け漏れを予防する効果があります。

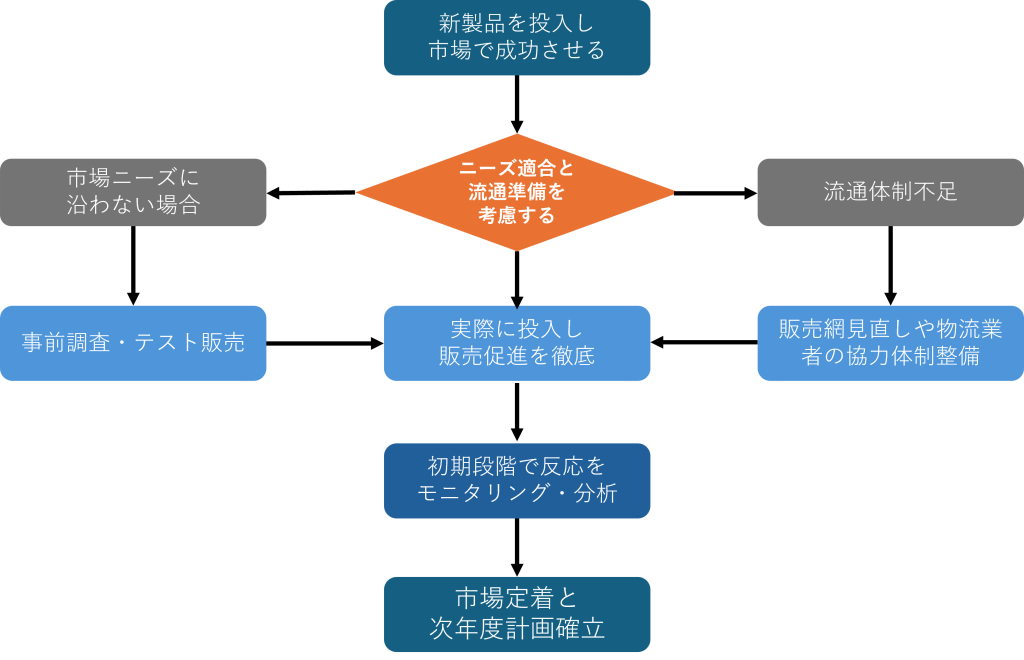

PDPC法

PDPC法(プロセス・デシジョン・プログラム・チャート)は、計画の実行過程で発生し得るリスクや問題点をあらかじめ予測し、それに対する対策を検討するための手法です。使い方としては、予定される主要行動をプロセスとして列挙し、それに伴うリスクを一つずつ確認して、解決策を提示します。

例えば「新製品の市場投入」に対して、想定される問題を挙げ、それぞれに対策を設計することで、成功確率を高めながらプロジェクトを進めることが可能です。

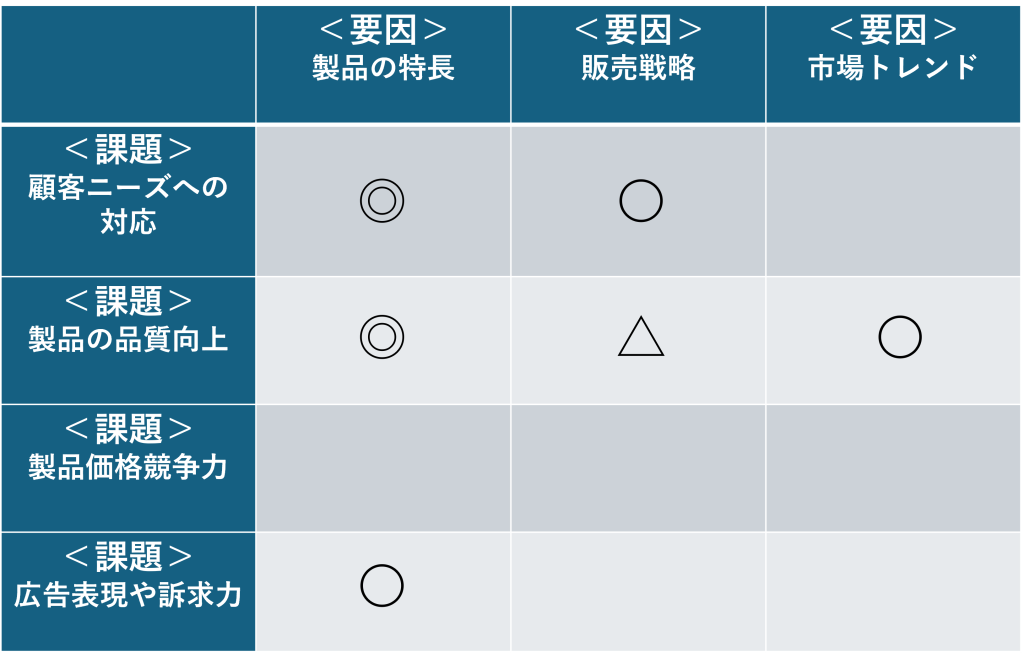

マトリックス図法

マトリックス図法は、複数の要因や要素間の関連性を整理する手法です。使い方は、対象となる要素を縦軸と横軸に配置し、それらの交点ごとに関連性を評価します。

例えば「顧客ニーズ」と「製品の特長」、「価格帯」をマトリックスで整理することで、改善の優先事項を視覚的に明確にします。この手法は多角的な要因が絡む課題において、関連性を把握しやすく、戦略の立案に役立ちます。

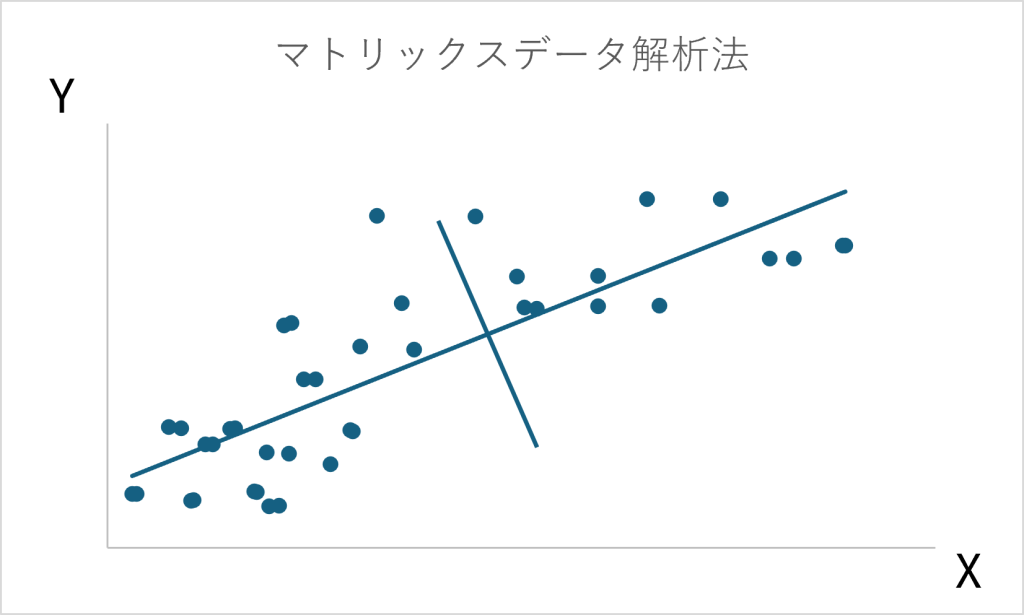

マトリックスデータ解析法

マトリックスデータ解析法は、数値データや属性データを基に統計的な分析を行い、最適な結論を導き出す手法です。使い方は、多変量のデータを整理したマトリックス表を作成し、相関関係を解析します。

例えば「製品スペック」と「顧客満足度」の関係を分析し、特定のスペックが満足度に大きく貢献していることを特定することが可能です。この手法はデータを基に客観的な判断を下す際に適しています。

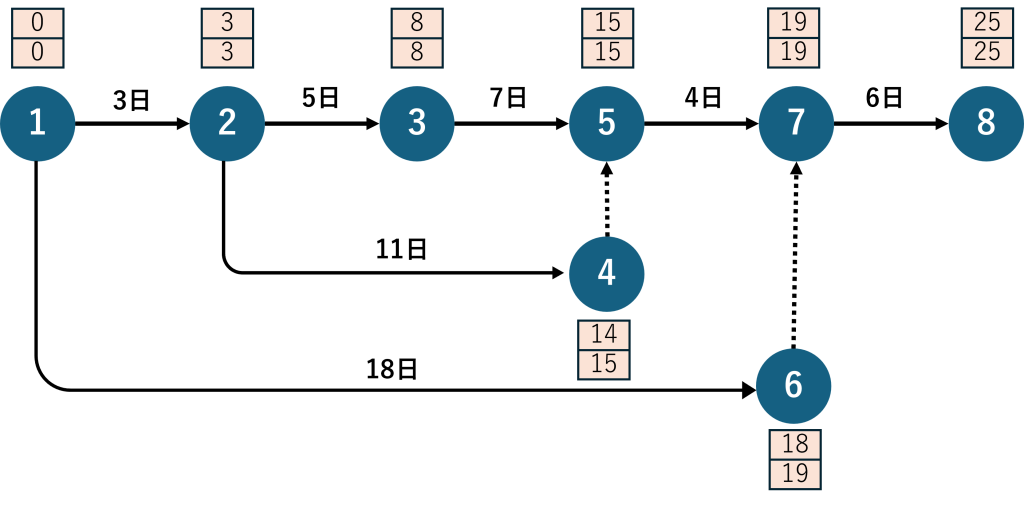

アローダイアグラム法

アローダイアグラム法は、プロジェクトの計画と進捗を明確化するための手法で、工程間の依存関係やスケジュールを視覚的に表現します。使い方としては、個々のタスクを箱や円で示し、それらを矢印で接続して順序を表します。

例えば「製品開発プロジェクト」で、設計、試作、量産という工程をダイアグラム化し、各工程間での依存関係や予定工期を把握するのに使用します。これにより、タスクの遅延リスクを予防するとともに、効率的なスケジュール管理が可能になります。

7つの道具をより効果的に活用するためのコツ

「QC7つの道具」と「新QC7つの道具」は、正しく理解して適切に活用することで、品質向上や問題解決に大きな成果をもたらします。以下に、それらをより効果的に活用するための具体的なコツを解説します。

課題に応じた道具を選択する

7つの道具を適切に活用するには、課題の性質に応じたツールを選ぶことがポイントです。例えば、データ間の関係性を把握したい場合は「散布図」を選び、原因分析には「特性要因図」を活用します。また、曖昧な課題を整理する際は新QC7つの道具の「親和図法」が適しています。

選択時に重要なのは、目的を明確化し、チーム全員で選定基準を共通理解しておくことです。適切な選択は、分析結果の精度を高めるだけでなく、解決に向けたアプローチを効率化する鍵となります。

データ収集から分析までの手順設計

道具を効果的に活用するには、データ収集から分析、改善提案までの手順を明確に設計することが重要です。まずは分析対象の課題を特定し、アクションに必要なデータを収集します。その後、適切なツールを利用して分析を行い、得られた結果を具体的な改善提案につなげます。

例えば、ヒストグラムを使用してデータのばらつきや集中範囲を確認し、それを基に工程改善を提案する場合です。こうした手順を定義し標準化することで、チーム全体がスムーズに取り組める環境が整います。

現場での実践を促進する仕組み作り

7つの道具を効果的に活用するには、現場での実践を促進する仕組み作りが欠かせません。例えば、各ツールの使い方を簡易ガイドでまとめた資料を作成し、現場に配布することで、変更が発生した際の即応性が向上します。

また、QCサークルなど定期的な活動を通じて実践機会を増やし、ツールの習得度を高める取り組みが効果的です。さらに、成功事例や工夫を共有する場を設けることで、ツールへの理解を深めるとともに、現場が自らツール活用を進めたくなるような環境を整備できます。

まとめ

QC7つの道具は、業務改善や品質向上を体系的に進めるために重要なツールです。今回は、基本的なQC7つの道具と新QC7つの道具を活用する効果的なコツをご紹介しました。これらの道具はデータ分析に基づく問題の特定、解決策の立案、結果のモニタリングまでを一貫して支えます。7つの道具を活用して、職場の継続的な改善に取り組んでみてください。

次回(第4回)では、当社がQCサークル活動で生まれた具体的成功事例や組織に与える影響について解説しますので、ぜひご期待ください。

■関連記事